很多人走進(jìn)自家儲(chǔ)藏室找東西,都會(huì)為眼前堆積的雜物頭痛;如果是在大型倉庫,沒有系統(tǒng)化的管理會(huì)有多麻煩?好在,不少企業(yè)已經(jīng)有了智能的加持。那些按軌道運(yùn)行的穿梭車、碼垛機(jī)、堆垛機(jī)等智能設(shè)備,讓倉儲(chǔ)管理變得輕松。

在湖北咸寧嘉魚縣,穩(wěn)健醫(yī)療就是這樣把智能倉儲(chǔ)“玩得明明白白”。

據(jù)介紹,穩(wěn)健醫(yī)療(嘉魚)有限公司是中國馳名商標(biāo)“Winner 穩(wěn)健醫(yī)療”和知名品牌“Purcotton 全棉時(shí)代”的醫(yī)用、日用脫脂棉類產(chǎn)品的主要生產(chǎn)基地,也是國內(nèi)市場(chǎng)專業(yè)從事脫脂棉及醫(yī)用敷料產(chǎn)品研發(fā)制造的領(lǐng)軍企業(yè)。

近日,記者探訪了穩(wěn)健醫(yī)療的智能倉儲(chǔ)系統(tǒng)。高達(dá)24米的立體庫內(nèi),設(shè)立了349個(gè)組合式貨架,共計(jì)12600個(gè)貨位。輥道輸送機(jī)、拆盤機(jī)、鏈條輸送機(jī)、托盤提升機(jī)、堆垛機(jī)、無人叉車、AGV等現(xiàn)代化倉庫硬件設(shè)備,在接收到指令后,能夠精準(zhǔn)地將產(chǎn)品搬運(yùn)到指定位置。

整個(gè)流程運(yùn)轉(zhuǎn)流暢,各環(huán)節(jié)僅需少數(shù)工人操作設(shè)備控制臺(tái)即可完成。

穩(wěn)健醫(yī)療行政部經(jīng)理?xiàng)顣?huì)表示:“目前市場(chǎng)上使用的倉儲(chǔ)大多仍為傳統(tǒng)的人工倉,不僅存儲(chǔ)空間有限,還需要大量人力進(jìn)行管理與運(yùn)營,人員管理成本與日常運(yùn)營壓力都很大。而且倉庫管理信息化程度不高,大部分依賴手工錄入和紙質(zhì)記錄,效率低下且容易出錯(cuò)。信息流不對(duì)稱,各流程銜接不暢,各環(huán)節(jié)信息無法實(shí)現(xiàn)實(shí)時(shí)更新。”隨著公司產(chǎn)能的大幅提升,對(duì)成品存儲(chǔ)、原料存儲(chǔ)等需求也隨之增加,傳統(tǒng)的人工倉庫已無法滿足公司的需求。為此,公司先后投入2058.8萬元引進(jìn)了深圳中集天達(dá)物流系統(tǒng)工程有限公司的自動(dòng)化立體倉庫,并運(yùn)用了WMS倉庫管理系統(tǒng)和WCS倉庫控制系統(tǒng),從而形成了智能倉儲(chǔ)體系。

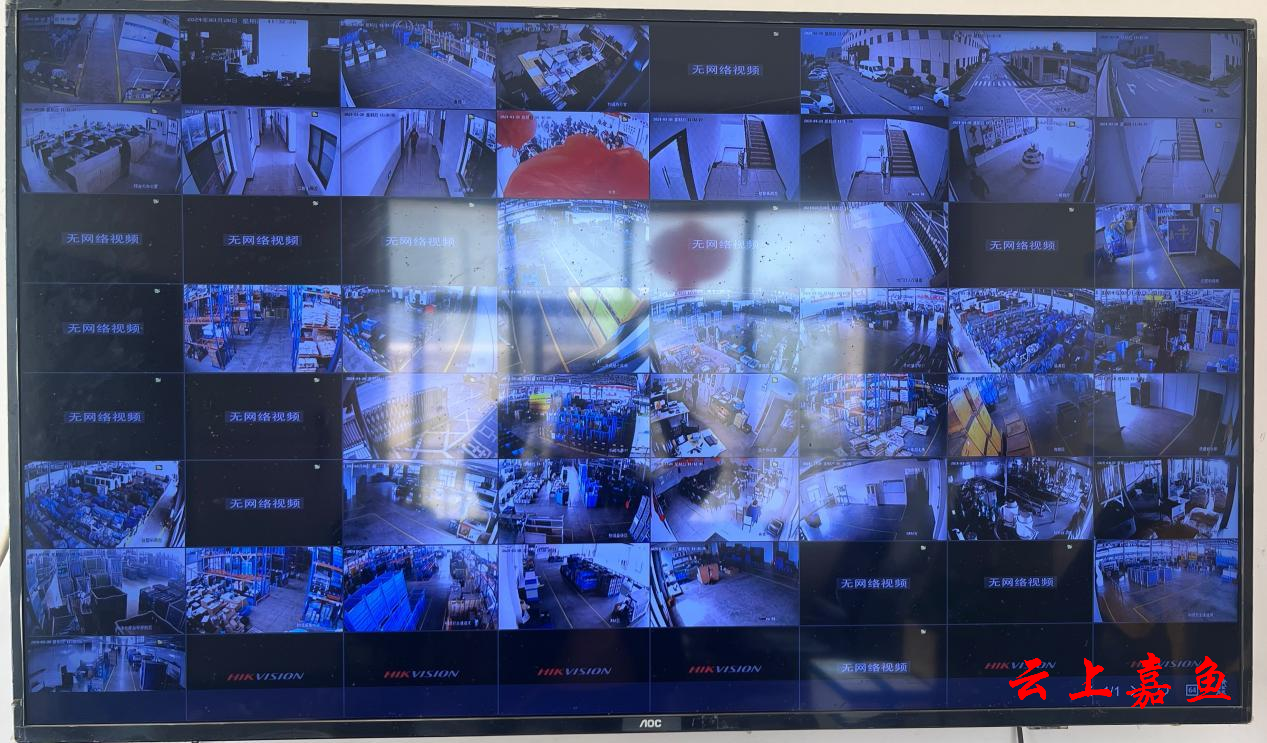

楊會(huì)介紹道:“該系統(tǒng)能夠智能規(guī)劃和調(diào)度倉儲(chǔ)作業(yè),通過對(duì)倉庫資源的有效規(guī)劃和利用,可以最大限度地提高倉庫空間的利用率。系統(tǒng)會(huì)根據(jù)貨物屬性、訂單需求等因素自動(dòng)優(yōu)化出入庫任務(wù)的執(zhí)行順序和方式。通過自動(dòng)化、智能化的管理手段,快速完成商品的入庫和出庫操作,大大提高了物流效率,減少了作業(yè)時(shí)間和成本。同時(shí),系統(tǒng)還與5G技術(shù)相結(jié)合,實(shí)現(xiàn)了實(shí)時(shí)移動(dòng)監(jiān)測(cè)功能,有效降低了貨物丟失或損壞的風(fēng)險(xiǎn),為企業(yè)帶來了顯著的經(jīng)濟(jì)效益。”

相比傳統(tǒng)的人工搬運(yùn)方式,智能倉儲(chǔ)的工作效率提高了10倍以上,且實(shí)現(xiàn)了零差錯(cuò)率,庫存準(zhǔn)確率也提升至100%。

楊會(huì)進(jìn)一步透露:“初步估算,每年可節(jié)省人力成本、物料浪費(fèi)成本和物流成本共計(jì)300萬元以上。”公司致力于打造一座數(shù)字化的綠色智能工廠,目前已形成了涵蓋供應(yīng)鏈管理、智能倉儲(chǔ)、設(shè)備管理、質(zhì)量管控、環(huán)保管控等多個(gè)方面的優(yōu)秀場(chǎng)景。集團(tuán)總部正以嘉魚工廠為樣板,計(jì)劃在全國其他穩(wěn)健工廠進(jìn)行推廣。

“發(fā)展新質(zhì)生產(chǎn)力,數(shù)字化是關(guān)鍵所在。我們將持續(xù)加大投入力度。”楊會(huì)強(qiáng)調(diào)。作為行業(yè)領(lǐng)軍企業(yè),穩(wěn)健醫(yī)療在成立之初就將自動(dòng)化、智能化理念融入企業(yè)發(fā)展的基因之中,每年都會(huì)將營業(yè)收入的一部分用于智能化建設(shè),這也是穩(wěn)健在行業(yè)競(jìng)爭(zhēng)中能夠跑得快、跑得遠(yuǎn)的關(guān)鍵因素之一。

從倉庫里機(jī)器人“跑來跑去”精準(zhǔn)運(yùn)送物料,到生產(chǎn)車間里“數(shù)字大腦”監(jiān)測(cè)全流程生產(chǎn)……越來越多的嘉魚制造業(yè)企業(yè)正在向智能制造要效益、要?jiǎng)幽堋?/p>

在南合汽車生產(chǎn)車間內(nèi),高分子環(huán)保汽車內(nèi)飾件人機(jī)協(xié)同制造生產(chǎn)線正開足馬力全速生產(chǎn)。“這條生產(chǎn)線由多種智能化設(shè)備共同協(xié)作而成,組成了高分子環(huán)保汽車內(nèi)飾件人機(jī)協(xié)同制造生產(chǎn)線。它提高了智能化設(shè)備、工業(yè)機(jī)器人等智能制造裝備與人員的交互、協(xié)作能力,實(shí)現(xiàn)了注塑、裝配、包覆等生產(chǎn)作業(yè)的人、機(jī)自主協(xié)同。”該公司行政經(jīng)理張曉琴介紹道。

當(dāng)前全球汽車市場(chǎng)對(duì)以智能生產(chǎn)線為代表的汽車制造裝備的自動(dòng)化、柔性化、智能化和信息化水平提出了更高的要求。為了解決單機(jī)設(shè)備調(diào)整能力差、智能化程度低、生產(chǎn)效率低下等突出問題,公司投入了600萬元完成了該場(chǎng)景的建設(shè)。通過不斷改造升級(jí)注塑、焊接工藝,并引進(jìn)超聲波自動(dòng)焊接機(jī)和機(jī)械臂等設(shè)備,實(shí)現(xiàn)了集中供料、機(jī)械手裝配、傳送帶集中分揀等先進(jìn)生產(chǎn)模式。

張曉琴表示:“高分子環(huán)保汽車內(nèi)飾件人機(jī)協(xié)同制造生產(chǎn)線升級(jí)改造項(xiàng)目完成后,整個(gè)工廠的產(chǎn)能提升了200%,每年為公司節(jié)省成本超過300萬元。”目前生產(chǎn)線操作人員已從30人減少至10人,人力成本大幅降低;加工效率提升了300%;日平均最高產(chǎn)量從每天1000件提高到了每天3000件;產(chǎn)品生產(chǎn)成本降低了25%;產(chǎn)品不良品率也降低了10%。

企業(yè)從“制造”向“智造”的轉(zhuǎn)變也得到了政府的支持。近年來,嘉魚縣大力實(shí)施數(shù)字化賦能工程,推進(jìn)制造業(yè)數(shù)字化轉(zhuǎn)型進(jìn)程;著力推動(dòng)智能工廠、數(shù)字化車間建設(shè);促進(jìn)產(chǎn)品、企業(yè)、產(chǎn)業(yè)的全面升級(jí)。11月4日,湖北省經(jīng)信廳發(fā)布了《智能工廠梯度培育2024年度先進(jìn)級(jí)智能工廠名單公示》,嘉魚縣推薦的4家企業(yè)全部入選,它們分別是湖北歐維姆纜索制品有限公司、葛洲壩嘉魚水泥有限公司、湖北南合汽車飾件有限公司和穩(wěn)健醫(yī)療(嘉魚)有限公司。

這些成績的取得來之不易,背后是艱苦卓絕的努力。“我們經(jīng)常安排工作人員上門走訪企業(yè),實(shí)地了解企業(yè)的訴求;積極協(xié)調(diào)第三方平臺(tái)為企業(yè)提供改造方案;并聘請(qǐng)專家開展數(shù)字化培訓(xùn)活動(dòng);鼓勵(lì)企業(yè)積極參與數(shù)字化、智能化改造項(xiàng)目;通過打造數(shù)字化樣板企業(yè)來形成示范效應(yīng);引領(lǐng)行業(yè)內(nèi)其他企業(yè)加快智能化改造和數(shù)字化轉(zhuǎn)型的步伐。”縣科經(jīng)局相關(guān)負(fù)責(zé)人介紹道。

值得一提的是,目前仍有一些中小企業(yè)在數(shù)字化轉(zhuǎn)型過程中面臨諸多困難,如缺乏對(duì)數(shù)字化轉(zhuǎn)型的認(rèn)識(shí)、不想轉(zhuǎn);數(shù)字化能力不足、不會(huì)轉(zhuǎn);擔(dān)心轉(zhuǎn)型成本高、不敢轉(zhuǎn)等。為了解決這些問題,嘉魚縣出臺(tái)了相關(guān)政策措施,對(duì)于成功創(chuàng)建省級(jí)智能制造試點(diǎn)示范企業(yè)等榮譽(yù)的企業(yè)給予一定的獎(jiǎng)勵(lì)和扶持。

記者:皮道琦

通訊員:明強(qiáng)

一審:夏明亮

二審:王雪蓮

終審:陳偉

(作者:2024121002)